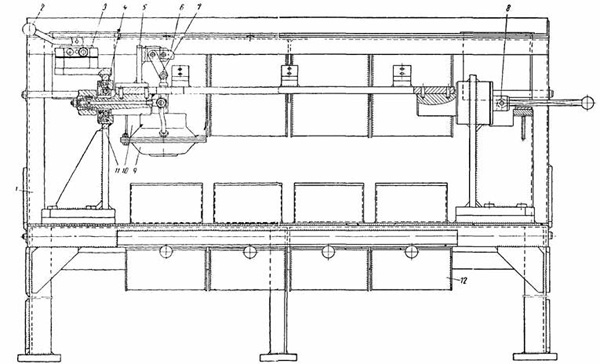

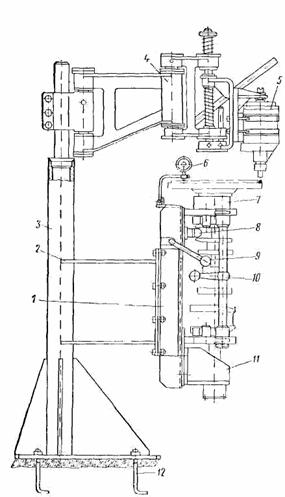

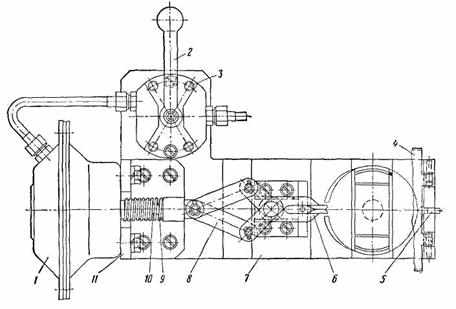

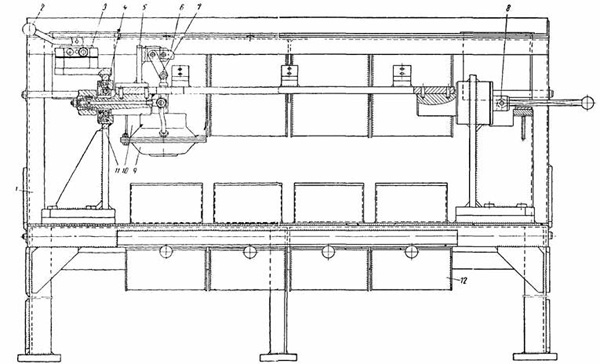

Разборка узлов двигателя Разборка коленчатого вала. Для разборки и сборки коленчатого вала с маховиком и сцеплением в сборе используют стенд (рис. 6) сварной конструкции. Опорная труба 3 своим основанием крепится к фундаменту болтами 12. К поперечным балкам 2, приваренным к опорной трубе, прикреплена в вертикальном положении рама 1 стенда. На нижней опоре 11 рамы закрепляют передний конец коленчатого вала, а в верхней опоре 7 — фланец. В таком положении вал фиксируют механизмом фиксации реечного типа. Рукояткой 9 выдвигают захват 8 механизма фиксации, который прижимает коленчатый вал за шатунную шейку. Рукояткой 10 поворачивают подвижную часть опоры коленчатого вала, шарнирно соединенную с неподвижной частью. Закрепив коленчатый вал в сборе с маховиком и сцеплением на стенде, пользуясь электрическим гайковертом 5, снимают сцепление и маховик.

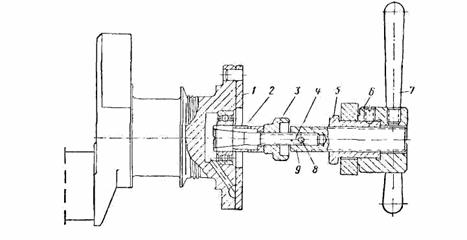

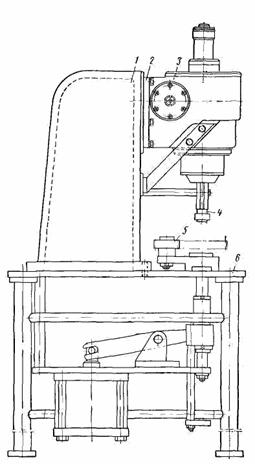

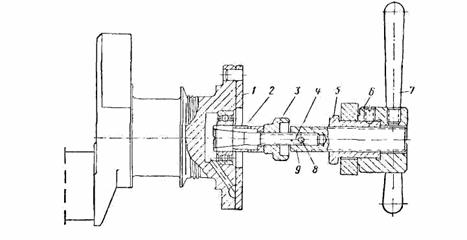

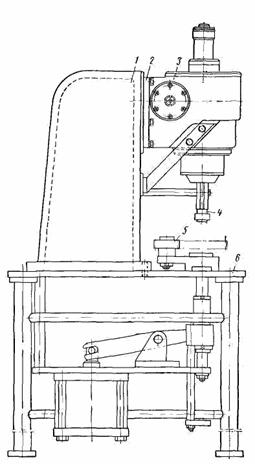

Электрический гайковерт закреплен на штативе поворотного кронштейна 4. Индикатором 6 пользуются при сборке узла. Для выпрессовывания шарикового подшипника из отверстия коленчатого вала со стороны фланца используют цанговый съемник (рис. 7). Съемник состоит из цанги 2 с конусом и гайки 3, при помощи которой раздвигаются захваты цанги. Винт 9 соединен с конусом 4 штифтом 8. В верхней части винта расположена гайка 5, которая соединена ввертышем со ступицей 6 рукоятки 7. Съемник вставляют цангой 2 во внутреннее кольцо подшипника, а пальцы упорной плиты 1 — в отверстие фланца коленчатого* вала. Предварительно затянув цангу 2 гайкой 3, вращением гайки 5 за рукоятку 7 выпрессовывают подшипник коленчатого вала. Для снятия шестерни коленчатого вала используют съемник, который работает с силовой головкой Г1У-124. Спрессовав шестерню, с шейки коленчатого вала снимают упорные шайбы и выбивают шпонку. Затем специальным ключом отвертывают пробки грязеуловителей и снимают коленчатый вал со стенда. Разборка распределительного вала. Для разборки распределительного вала используют стенд (рис. 8).

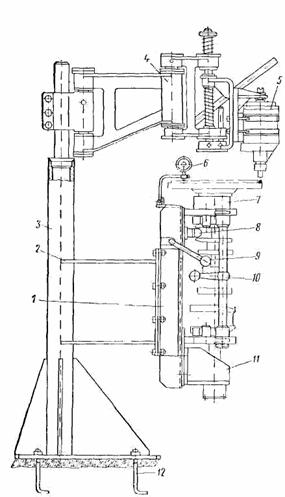

На стенде отвертывают гайку и спрессовывают шестерню с шейки вала. К фланцу 2 корпуса 1 стенда болтами привернут механизм 3 для отвертывания гайки и выпрессовывания шестерни распределительного вала. Внутри корпуса механизма 3 расположен червячный редуктор, валы которого приводятся во вращение электродвигателем. Червячное колесо редуктора соединено со штоком 4 пневматического цилиндра и приводит его во вращение. Следовательно, шток может вращаться вокруг своей оси и перемещаться в вертикальной плоскости.

Распределительный вал устанавливают на стол 6 стенда так, чтобы зубья его шестерни вошли в зацепление с зубьями шестерни фиксатора 5. Затем отверткой и пассатижами вытаскивают замочное кольцо центробежного датчика ограничения максимальных оборотов коленчатого вала, снимают опорную шайбу привода, валик и пружину. К штоку 4 прикрепляют головку с шариком, включают электродвигатель и отвертывают гайку крепления шестерни распределительного вала. Когда гайка будет отвернута, выключают электродвигатель и повертывают рукоятку пневматического крана для подачи воздуха в пневматический цилиндр стенда и штоком 4 выпрессовывают шестерню. Распределительный вал снимают со стенда, выбивают шпонку, снимают упорный фланец и распорное кольцо шестерни.

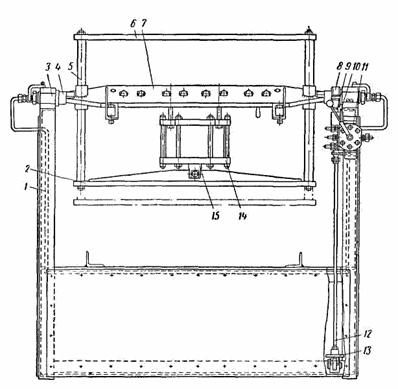

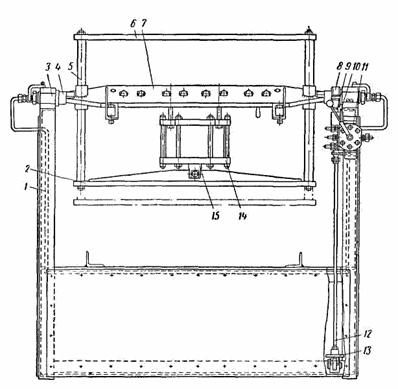

Разборка головки цилиндров. Головку цилиндров разбирают на стенде (рис. 9), на котором снимают клапаны и вывертывают шпильки. На подшипники 3 сварной рамы 1 установлены цапфы 4 плиты 7. К плите снизу прикреплены пневматический цилиндр 14, кулачковый вал с рукояткой, препятствующий перемещению клапанов в вертикальной плоскости, и фиксаторы для правильной установки головки цилиндров. Шток 15 пневматического цилиндра посредством нижней планки 2 и колонки 5 связан с нажимной планкой 6. Головку цилиндров устанавливают на плиту 7 и фиксируют штифтами в установочных отверстиях. При включении распределительного крана 11 рукояткой 10 сжатый воздух поступает в пневматический цилиндр и шток 15, действуя на нажимную планку 6, сжимает пружины клапанов. Перемещение клапанов вниз ограничивают кулачки, которые при повороте за рукоятку кулачкового вала стенда располагаются против клапанов. При полном сжатии пружин вынимают сухарики клапанов, а затем вывертывают шпильки, расположенные на плоскостях прилегания выпускного и впускного трубопроводов и на верхней плоскости головки. При выполнении этой операции головку поворачивают вместе с плитой вокруг горизонтальной оси в положение, удобное для работы. Для этого, нажимая на ножную педаль 13 штоком 12, стопор 9 выводят из отверстия кольца 8. Затем, повертывая рукоятку 10 распределительного крана, нажимную планку подают в верхнее положение, снимают тарелки пружин, пружины, манжеты впускных клапанов, шайбы пружин, механизмы вращения выпускного клапана и вынимают клапаны из втулок.

Техническая характеристика стенда для разборки головки цилиндров Диаметр пневматического цилиндра, мм...................... 180 Ход поршня, мм..................................................................... 60 Усилие на штоке пневматического цилиндра при давлении воздуха в магистрали 4 кГ/см2, кГ................. 1 020 Угол поворота головки цилиндров вокруг горизонталь ной оси, град........................................................................ 360

Разборка оси с коромыслами и стойками. Узел в сборе закрепляют в приспособление с пневматическим зажимом и отвертывают контргайку и регулировочные винты коромысел. Сняв ось коромысел в сборе с приспособления, снимают шплинты, шайбы, коромысла, стойки в сборе, маслоотводящую стойку и распорные пружины. Разборка поршня с шатуном. Поршень в сборе с шатуном устанавливают на подставку и круглогубцами вынимают из отверстий в бобышках стопорные кольца поршневого пальца. Затем под прессом выпрессовывают поршневой палец и отделяют поршень от шатуна.

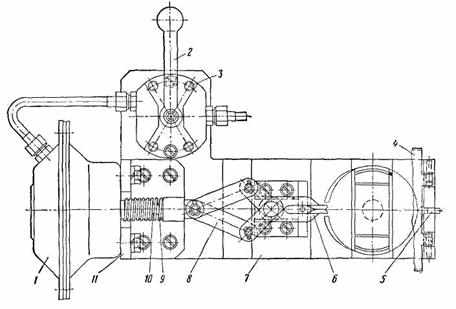

Под тем же прессом выпрессовывают бронзовую втулку верхней головки шатуна. Для снятия чугунных колец с поршней используют стенд с пневматическим приводом (рис. 10). На плите 11 закреплены пневматическая камера 1, распределительный кран 3 и подставка 7 для крепления захвата 6 и установки поршня. Перед снятием поршневых колец поршень выдерживают в ванне с растворителем для удаления отложений кокса в канавках, после чего поршень ставят на подставкустенда и совмещают замки поршневых колец в одну линию так, чтобы губки прихвата заходили в замки колец. Стопор 5 упирается в канавки по всей ширине и препятствует перемещению поршневых колец назад. Закрыв поршень кожухом 4 и поворачивая рукоятку 2 распределительного крана 3, пускают сжатый воздух в пневматический цииндр. Усилие штока 10 передается на серьги 8, которые раздвигают губками захвата 6 поршневые кольца.

Затем кожух 4 открывают, вынимают поршень без колец и поворачивают рукоятку 2 распределительного крана в первоначальное положение; под усилием пружины 9 захват 6 возвращается в исходное положение. С губок захвата 6 снимают поршневые кольца и укладывают их в тару. Разборка привода прерывателя-распределителя. Для разборки привод закрепляют на подставке так, чтобы головка штифта шестерни была обращена вверх, и срубают зубилом головку штифта шестерни; бородком выбивают штифт из отверстия шестерни и валика.

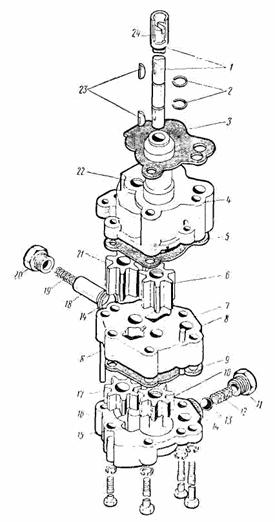

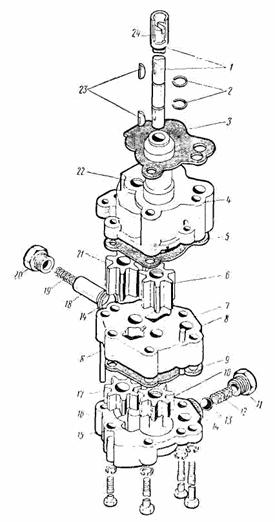

Затем привод прерывателя - распределителя убирают с подставки и снимают шестерню и вал привода из корпуса. Закрепив вал привода в тисках, срубают головку штифта, выбивают штифт и снимают муфту. Разборка масляного насоса. Учитывают, что долговечность масляного насоса больше долговечности двигателя, его сначала испытывают на стенде. По результатам испытаний определяют целесообразность его полной или частичной разборки. Для полной разборки масляный насос устанавливают на стенд и закрепляют прижимом за хвостовик корпуса. Затем вывертывают пробку 11 (рис. 11) клапана корпуса нижней секции, снимают прокладку 14, вынимают из внутренней полости корпуса пружину 12 перепускного клапана и шарик 13. Вывернув пробку 20 клапана крышки масляного насоса, снимают прокладку 14, вынимают из внутреннего канала крышки пружину 19 и плунжер 18. Вывертывают болты крепления крышки и корпуса, выпрессовывают штифты 8, снимают корпус нижней секции с осью 15 ведомой шестерни и прокладку 9 крышки.

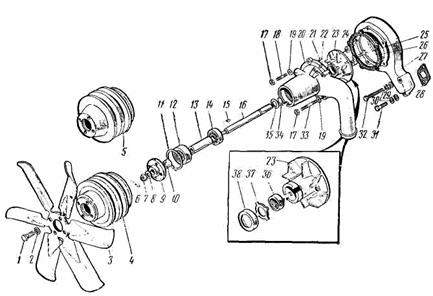

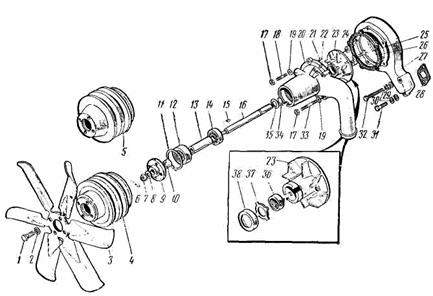

Затем спрессовывают ведомую 17 и ведущую 10 шестерни нижней секции и, постукивая молотком, выбивают сегментную шпонку из канавки вала насоса; снимают крышку и прокладку крышки. Вынимают вал 1 насоса в сборе с пружинными кольцами и шпонкой, снимают с вала сегментную шпонку и пружинные кольца. Затем снимают ведомую 21 и ведущую 6 шестерни верхней секции насоса; выпрессовывают из корпуса ось 22 ведомой шестерни и ось 15 из корпуса нижней секции насоса. Разборка водяного насоса. Водяной насос устанавливают на стенд, закрепляют прижимами за фланцы и отвертывают гайки 17 (рис. 12) шпилек 18 корпуса; снимают пружинные шайбы 19, корпус 20 подшипников в сборе, прокладку 24 и вывертывают шпильки 18. Корпус 20 подшипников устанавливают на стенд крыльчаткой 3 вверх, вывертывают масленку 22, болт крыльчатки и снимают уплотнительную манжету. Пользуясь съемником, крыльчатку спрессовывают с вала 16. Затем корпус подшипников поворачивают ступицей вентилятора вверх, снимают шплинт 6, отвертывают гайку 7 и удаляют шайбу 8.

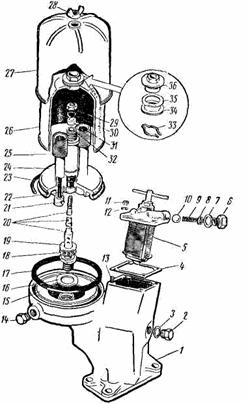

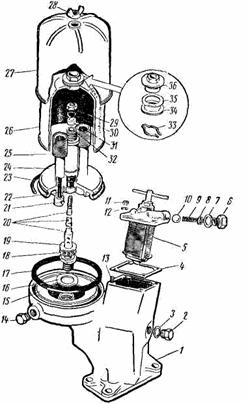

Съемник закрепляют в резьбовых отверстиях ступицы 9 шкива и спрессовывают ее с вала; снимают сегментную шпонку и вынимают из канавки корпуса замочное кольцо 11. Затем корпус 20 в сборе с валом и подшипниками устанавливают на стол пресса и выпрессовывают вал 16 с подшипниками 12 и 14 в сборе. После этого спрессовывают с вала подшипники, снимают распорную втулку 13, водосбрасыватель 35 и замочное кольцо 34. Пользуясь съемником, спрессовывают обойму крыльчатки и вынимают упорную шайбу и уплотнитель. Разборка фильтра грубой очистки и центрифуги. При разборке фильтр грубой очистки масла с центрифугой устанавливают на стенд и зажимами закрепляют за фланец корпуса 1 (рис. 13). Отвернув гайку 28, снимают кожух 27 центрифуги, вывертывают сливную пробку 2 корпуса фильтра грубой очистки масла и снимают прокладку 3. Затем отвертывают гайку 36 центрифуги, снимают крышку 26 и стопорное кольцо 33, удаляют из крышки гайку центрифуги и извлекают шайбу гайки с прокладкой. Отвернув гайку 29 оси 20 центрифуги, снимают пружинную 30 и упорную 31 шайбы. Вывертывают гайки 11 крепления фильтрующего элемента 5, снимают пружинные шайбы 12, фильтрующий элемент 5, прокладку 4, а затем отвертывают шпильки 13. С оси центрифуги снимают корпус 24 в сборе, отгибают усик замочной шайбы 16, вывертывают ось 20 центрифуги, снимают с оси подшипник 18, замочную шайбу и прокладку 17 кожуха. Корпус 24 центрифуги устанавливают на стенде и снимают резьбовую втулку 32 и фильтры 25. Затем вывертывают жиклеры 21 и снимают уплотнительное кольцо. Разборка впускного трубопровода. Впускной трубопровод разбирают на стенде (рис. 14) с пневматическим зажимным устройством,позволяющим надежно закреплять деталь и поворачивать его вокруг оси в положение, удобное для разборки. На сварной раме 1 крепятся кронштейны 11 и другие узлы стенда. На шариковых подшипниках 4 кронштейнов установлен механизм с зажимным устройством впускного трубопровода. Стопор 8 позволяет фиксировать впускной трубопровод через каждые 90°. Распределительный кран 3 установлен на кронштейне, приваренном к корпусу подшипника. Пневматические камеры 3 и механизм с пневматическим зажимным устройством закреплены на кронштейнах 5 и 10 механизма поворота впускного трубопровода. В нижней части рамы 1 расположены поворотные лотки 12, предназначенные для сортировки и укладки деталей, снимаемых с впускного трубопровода. Впускной трубопровод устанавливают отверстиями, через которые поступает топливо в камеру сгорания двигателя, на фиксирующие призмы. Поворачивая рукоятку 2 распределительного крана 3, подают сжатый воздух в две пневматические камеры 9. Штоки камер, перемещаясь вверх, приводят в действие кулисные рычаги 7, которые поворачивают прижимы 6 вокруг оси и прижимают впускной трубопровод к опорной поверхности. Пневматическое устройство стенда работает при давлении воздуха в воздушной сети 4 кГ/см2. Закрепленный на стенде впускной трубопровод устанавливают патрубком вверх, отвертывают гайки крепления патрубка, снимают пружинные шайбы, патрубок в сборе с термостатом и прокладку. Затем, предварительно разъединив накидные гайки от штуцеров трубопровода и клапана, снимают трубку вентиляции картера в сборе, вывертывают штуцер, трубку, корпус клапана в сборе с клапаном й пробки. После этого вывертывают шпильки крепления топливного насоса из фланца, патрубка вентиляции картера, водяного патрубка и карбюратора. Повернув впускной трубопровод на стенде вокруг оси на 180° (маслоуловителем вверх), отвертывают гайки шпилек крепления маслоуловителя, снимают пружинные шайбы, маслоуловитель в сборе со шпильками, переднюю и заднюю распорные втулки. Иллюстрации к разделу

Рис. 7. Съемник для выпрессовывания подшипника коленчатого вала

Рис. 8. Стенд для разборки распределительного вала

Рис. 9.Стенд для разборки головки цилиндров

Рис. 10. Стенд для снятия поршневых колен

Рис. 11. Масляный насос 1 — вал масляного насоса; 2 — стопорные кольца ведущих шестерен; 3, 5, 9 и 14 — прокладки; 4 — корпус верхней секции; 6 и 10 — ведущие шестерни; 7— промежуточная крышка; 8 —штифты; 11 и 20—пробки; 12 и 19—пружины; 13—шарик перепускного клапана; 16 и 22 —оси- ведомых шестерен; 16 — корпус нижней секции; 17 и 21—ведомые шестерни; 18 — плунжер; 23 —шпонки 24—центрирующая втулка

Рис. 12. Рис. 12. Водяной насос 1, 25, 31, 32 — болты; 2, 8, 19, 26,29, 30 — шайбы; 3 —крыльчатка; 4, 5 —шкивы; 6 —шплинт; 7 и 17 — гайки; 5 —ступица; 10 — конусная втулка; 11 и 34 — замочное кольцо; 12 14 — подшипники; 13 —распорная втулка; 15 — шпонка; 16 — вал насоса; 18, 33 — шпильки; 20 — корпус подшипников; 21—пробка; 22 — масленка; 23 — крыльчатка; 24, 28 — прокладки; 27 — корпус насоса; 35 — водосбрасыватель; 36—манжета; 37—уплотнительная шайба; 38 — обойма

Рис. 13. Фильтр грубой очистки масла и центрифуга 1—корпус фильтра и центрифуги; 2, б и 14— пробки; 3, 4, 7, 17 и 34— прокладки; 5 —фильтрующий элемент; 8 — упорный сухарь пружины; 9—пружина; 10—шарик перепускного клапана; 11, 25 —гайки; 12, 16, 30, 31 и 35— шайбы; 13 — шпилька; 15 — отражательный шток; 18—упорный шариковый подшипник; 15 — упорное кольцо подшипника; 20 — ось; 21—жиклер; 22 и 32 — втулки; 23—уплотнителыюе кольцо крышки; 24—корпус центрифуги; 25 —фильтр центрифуги; 26 — крышка центрифуги; 27 — кожух центрифуги; 28 — барашковая гяйка; 33 — стопорное кольцо; 36 — гайка центрифуги

Рис. 14 Стенд для разборки сборки впускного трубопровода

Рис. 6 Стенд для разборки-сборки коленчатого вала в сборе с маховиком и сцеплением